Распознавание номеров вагонов: принципы решения и приложение в промышленности

Использование оптоэлектронного метода и средств контроля — перспективный способ решения проблемы информатизации и контроля перевозок на железнодорожном транспорте

Одной из основных задач по созданию и развитию систем автоматизированного управления железнодорожными грузоперевозками является автоматизация процесса контроля передвижения объектов подвижного состава железнодорожного транспорта, включая их идентификацию.

На российских железных дорогах и промышленных предприятиях в настоящее время для идентификации грузовых вагонов и цистерн используется, как правило, ручное визуальное списывание регистрационных номеров транспортных средств, которые представляют собой метки в виде восьмизначной цифровой последовательности. При таком способе списывания оператор на контрольном участке железной дороги просматривает номера вагонов проходящего состава и при необходимости сравнивает их с номерами в определенной передаточной ведомости, называемой также натур-листом. При обнаружении несоответствия производится корректировка натур-листа, формируются управляющие решения. Недостатки рассмотренного способа идентификации очевидны: необходимость в постоянном внимании оператора, высокая трудоемкость процесса контроля, недостаточная достоверность информации. Кроме того, составы, проходящие мимо поста списывания, вынуждены либо полностью останавливаться, либо значительно снижать скорость, что существенно ограничивает пропускную способность контрольного поста или станции.

На протяжении более десятка лет на российских железных дорогах предпринимаются попытки массового внедрения приборов автоматической идентификации, основанных на использовании сверхвысоких радиочастот (СВЧ-системы). Примером системы, построенной в соответствии с указанным принципом, является внедряемая ОАО «РЖД» система автоматической идентификации (САИ) «ПАЛЬМА». Принцип действия этой системы следующий: в точках контроля движения поездов устанавливается считывающая аппаратура, передающая информацию о проходящих составах в единый центр обработки, где ведется централизованная база данных. Вагоны и локомотивы подвижных составов оборудуются датчиками-маркерами, активизируемыми поступающей от считывающих устройств СВЧ-энергией. Маркер передает запрашивающему устройству закодированную в нем информацию.

Однако внедрение и применение САИ «ПАЛЬМА» на практике имеет ряд сложностей, часть которых обусловлена ограничениями используемого метода контроля. Среди таких сложностей основными являются следующие:

- В рабочем парке железных дорог МПС России вагоны собственности других государств составляют в среднем до 10%. При совместном пользовании грузовыми вагонами государств СНГ и Балтии достижение полномасштабного эффекта от внедрения СВЧ-систем возможно лишь в случае, когда все государства ближнего к России зарубежья будут внедрять подобные системы одновременно.

- Используемые в СВЧ-системах метод и средства радиоволнового контроля не позволяют включить человека (с присущими ему органами чувств) в контур контроля. Поэтому ошибка идентификации или технический отказ от идентификации того или иного объекта контроля не могут быть корректно обработаны.

- Значительная мощность излучающих устройств в САИ может ограничивать возможность ее использования для контроля пассажирских перевозок и на участках вблизи с работающими людьми: в ремонтных депо и контрольно-пропускных пунктах предприятий.

Указанные ограничения с учетом естественного выхода из строя в процессе эксплуатации или умышленной порчи установленных маркеров обуславливают известную проблему недостаточной эффективности систем идентификации, подобных САИ «ПАЛЬМА», в российских условиях.

Одним из путей решения данной проблемы является создание комплексов контроля на базе оптоэлектронного метода, обеспечивающих идентификацию объектов подвижного состава железнодорожного транспорта путем распознавания их регистрационных номеров, нанесенных на борт или балку шасси. В связи с последними достижениями в компьютерной и оптоэлектронной индустрии, области информационных технологий указанный способ обеспечивает возможность создания надежных, мобильных, простых в установке и эксплуатации СРНВ.

СРНВ могут эффективно использоваться при создании автоматизированных систем управления грузоперевозками: например, в задачах организации контроля передвижения вагонов и цистерн по территории крупных промышленных предприятий, повышения эффективности и безопасности процессов разгрузки/погрузки. Значительный интерес для ряда предприятий (нефте-, газоперерабатывающей, химической, металлургической и др. отраслей) представляет автоматизация процесса учета вагонов и цистерн при их взвешивании. Ведение такого учета существенно упрощается при использовании указанных приборов контроля.

СРНВ должны решать следующие базовые задачи:

- формирование и ввод в ЭВМ видеопоследовательности изображений рабочей сцены (участка железнодорожного пути);

- диагностика появления железнодорожного состава в зоне контроля;

- локализация, сопровождение и подсчет объектов подвижного состава;

- выявление и распознавание номеров вагонов;

- создание натур-листа или проверка номеров проследовавших вагонов по заданному натур-листу;

- оповещение оператора в случае несоответствия результатов распознавания априорным данным о проходящем составе;

- запись информации (в т. ч. видеоизображений отдельных вагонов) о проходящем составе;

- обеспечение дополнительных функций по работе с данными: архивация, просмотр, вывод на печать;

- взаимодействие с другими модулями и программами, используемыми в рамках интегрированной системы автоматизированного управления грузоперевозками и коммерческого учета (весовые комплексы, нефтеналивные комплексы, охранные системы контроля доступа, бухгалтерия и т. п.).

К достоинствам оптоэлектронных средств контроля и автоматизированных систем, создаваемых на их основе, можно отнести:

- сравнительно низкую стоимость;

- удобство в эксплуатации, обслуживании и обновлении;

- гибкость системы, обусловленную возможностью адаптации алгоритмов и программного обеспечения для различных объектов внедрения.

Основным недостатком оптоэлектронного метода контроля является зависимость от загрязненности объектов контроля и погодных условий. Однако эту зависимость, как правило, можно существенно нивелировать путем проведения определенных организационно-технических мероприятий.

В качестве дополнительного преимущества метод оптоэлектронного контроля позволяет включить в контур управления процессом идентификации человека — оператора. Это обеспечивает возможность практически полностью исключить возможные ошибки идентификации за счет привлечения оператора к обработке ситуаций, когда искусственный интеллект системы «сомневается» в окончательном решении или не может его принять. С учетом последней особенности, система распознавания номеров вагонов без существенных видоизменений может быть дополнена функциями коммерческого осмотра вагонов и перевозимых грузов, а также решать ряд задач охранного видеонаблюдения в зоне контроля.

ARSCIS — аппаратно-программный комплекс оптоэлектронной идентификации объектов подвижного состава железнодорожного транспорта

В ООО «Малленом» и ее дочерней компании «Малленом Системс» накоплен существенный опыт по проектированию, созданию и внедрению оптоэлектронных комплексов идентификации наземных транспортных средств. С 1999 г. здесь ведутся исследования в области распознавания государственных регистрационных автомобильных номеров. На сегодня на базе полученных теоретических решений создана и получила широкое распространение автоматизированная система «Автомаршал» для контроля проезда и управления доступом автотраспорта на проходных предприятий, паркингах, автовесовых и т. п. Для Федеральной службы судебных приставов в 2011 г. разработан оптоэлектронный комплекс «Дорожный пристав», обеспечивающий выявление в автотранспортном потоке автомобилей, владельцы которых являются должниками по различным видам платежей, штрафов и сборов. В настоящее время комплексы «Дорожный пристав» внедрены и успешно используются судебными приставами более чем в 30 регионах РФ.

Для автоматизации технологических процессов на промышленных предприятиях за последнее десятилетие в «Малленом Системс» создан целый класс систем машинного зрения. Их назначение — решение задач контроля геометрических параметров и чтения маркировки различных видов продукции, контроль качества упаковки, выявление дефектов на поверхности листовых и рулонных изделий. Для акционерной компании «АЛРОСА» разрабатывается уникальный оптоэлектронный автомат классификации кристаллов алмазов по их форме.

В 2004 г. на базе ООО «Малленом» был создан опытно-промышленный образец аппаратно-программного комплекса, производящего в автоматическом режиме считывание номеров грузовых вагонов железнодорожных составов. Первое внедрение состоялось в июне 2005 г. на ст. Череповец-1 Северной железной дороги. Разработка получила название ARSCIS (Automated Rolling-Stocked Cars Identification System).

Типовая конфигурация и технические характеристики СРНВ ARSCIS

С учетом полученного опыта первого внедрения и эксплуатации опытно-промышленного образца СРНВ ARSCIS в период 2005–2007 гг. был создан типовой вариант промышленного образца, структурная схема которого представлена на рис. 1. Аппаратное обеспечение включает: оптоэлектронную подсистему сбора информации; датчики, фиксирующие положение колесных пар; вычислительную подсистему, используемую для обработки полученных данных; телекоммуникационное оборудование.

В предложенной конфигурации СРНВ ARSCIS может использоваться от одного до четырех телевизионных датчиков, настроенных для считывания регистрационных номеров с бортов и балки вагона. С увеличением числа телекамер улучшаются количественные характеристики надежности идентификации (увеличивается достоверность результатов идентификации, уменьшается число отказов идентификации и т. д.). Для обеспечения круглосуточной работы оптической подсистемы используются источники освещения области контроля — кварцево-галогенные лампы или инфракрасные прожекторы. Для фиксации положения отдельных объектов подвижного состава в области контроля используются индукционные датчики колесных пар, подключаемые к ЭВМ системы через COM-порт.

Существуют различные варианты подключения телекамер к ЭВМ. Выбор оптимального варианта подключения зависит от объекта внедрения и уже имеющихся телекоммуникаций. Возможна организация передачи видеосигнала по коаксиальному кабелю, витой паре, по оптоволоконному каналу. При вводе в ЭВМ аналогового видеосигнала необходимо использование платы видеозахвата. В случае использования IP-камер передача видеосигнала происходит изначально в цифровом виде, и возможно подключение к ЭВМ через Ethernet.

Программное обеспечение (ПО) СРНВ ARSCIS осуществляет управление процессом идентификации объектов подвижного состава и реализует процедуры технологии обработки и анализа изображений. Программное обеспечение комплекса создано под платформу Windows 2000 или выше и использует библиотеки dotNET. В качестве выходной информации оператору системы управления грузоперевозками, создаваемой на основе СРНВ ARSCIS, предъявляется список распознанных регистрационных номеров и отдельные изображения объектов подвижного состава. В случае сомнения комплекса в своем решении по идентификации какого-либо объекта контроля (вагона, цистерны, платформы) оператор может принять решение на основе изображений данного объекта.

По итогам многократных тестирований СРНВ на объектах внедрения подтверждены следующие технические характеристики ее эффективности в реальных условиях эксплуатации:

- время полного цикла обработки одного кадра (выявление–распознавание–сверка по базе) — не более 0,01 с;

- вероятность правильной идентификации — не менее 95%;

- ошибка идентификации — не более 0,1%.

Малое значение ошибки достигается за счет реализованного механизма «сомнения» в идентификации и поддержки диалога с оператором в случае появления объекта с отсутствующим или трудно распознаваемым номером.

Разработка автоматизированной системы учета нефтепродуктов ARSCIS.OilAccount на базе СРНВ ARSCIS

В 2007 г. компанией «Малленом» был реализован проект по созданию информационной системы ARSCIS.OilAccount для учета нефтепродуктов, отгружаемых железнодорожным транспортом. ARSCIS.OilAccount разрабатывалась на базе СРНВ ARSCIS и в период 2007–2010 гг. была успешно внедрена на ряде нефтеперерабатывающих заводов компаний «ЛУКОЙЛ», «Газпромнефть» и др.

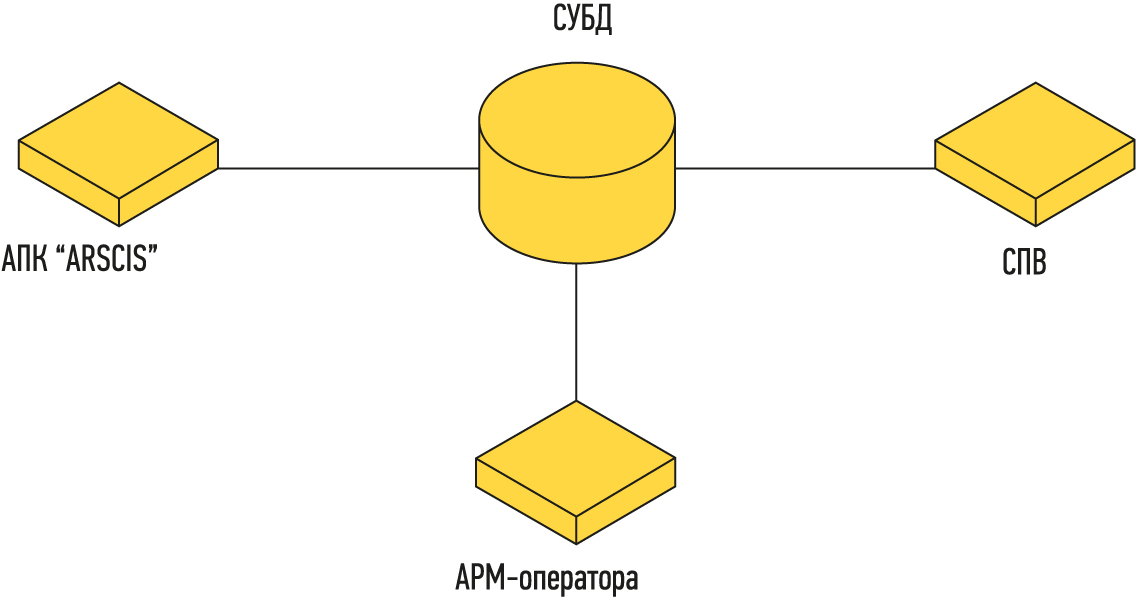

ARSCIS.OilAccount обеспечивает идентификацию вагонов, проходящих через контрольный пункт взвешивания, путем выявления и распознавания их регистрационных номеров и интеграцию результатов идентификации с данными системы повагонного взвешивания (СПВ) для автоматической регистрации результатов взвешивания и учета отгружаемой/полученной продукции. Результаты идентификации и взвешивания обрабатываются программой, предъявляются оператору и помещаются в базу данных (БД) для дальнейшего хранения и формирования отчетной документации по результатам взвешивания (рис. 2).

АРМ оператора системы ARSCIS.OilAccount поддерживает два режима работы — администрирование и пользовательский (режим оператора показан на рис. 3). В режиме администрирования обеспечивается доступ ко всем параметрам АРМ, их настройке и модификации, управление пользователями, модификация настроек. В пользовательском режиме оператору доступны функции слежения и управления ходом процесса контроля (принятие решений по результатам функционирования, корректировка и подтверждение принятых в автоматическом режиме решений), а также организован доступ к информации, хранимой в БД вагонов.

Проект по автоматизации узлов коммерческого учета предприятий ОАО АНК «Башнефть»

Цели и задачи проекта

В 2010 г. ОАО АНК «Башнефть» инициировало масштабный проект по созданию и внедрению на базе технологии и средств распознавания номеров вагонов распределенных автоматизированных систем коммерческого учета нефтепродуктов, перевозимых железнодорожным транспортом. В рамках указанного проекта автоматизации подлежал в общей сложности 21 участок на предприятиях — филиалах АНК «Башнефть»: «Башнефть-Уфанефтехим», «Башнефть-УНПЗ» и «Башнефть-Новойл», а также на нефтехимическом заводе ОАО «Уфаоргсинтез». Требовалось автоматизировать процессы регистрации и контроля перемещений подвижного состава на территории предприятий, проверку формирования состава во входных/выходных точках, учет отгружаемых нефтепродуктов на вагонных весах и нефтеналивных терминалах.

Практически каждый из участков внедрения имел свои особенности, обусловленные характером движения составов в зоне контроля, необходимостью интеграции систем распознавания инвентарных номеров вагонов с весовыми комплексами и АСУ наливных терминалов различных производителей.

Краткое описание объектов внедрения и их особенностей представлено в таблице.

|

Предприятие |

Вид и расположение объекта втоматизации |

Особенность движения состава |

Потребности в интеграции систем |

|

«Башнефть-Уфанефтехим» |

Участок взвешивания комовой |

Без остановок |

Интеграция СРНВ с вагонными весами |

|

Эстакада налива светлых нефтепродуктов |

Без остановок |

Интеграция СРНВ с вагонными весами |

|

|

Эстакада налива темных нефтепродуктов и слива нефти и газового конденсата |

Без остановок |

Интеграция СРНВ с вагонными весами |

|

|

Участок взвешивания кокса на установке замедленного коксования |

С остановками |

Интеграция СРНВ с вагонными весами |

|

|

Эстакада налива ароматических углеводородов (два пути) |

С остановками |

Интеграция СРНВ с автоматизированной системой управления технологическим процессом тактового налива Северной наливной эстакады (разработчик ООО «Волга-Автоматика»), с вагонными весами Schenck Process (Германия) |

|

|

Участок тактового налива светлых нефтепродуктов (два пути) |

С остановками |

Интеграция СРНВ с автоматической установкой тактового налива светлых нефтепродуктов, производитель: MARCON (Германия) |

|

|

«Башнефть-Новойл» |

Участок взвешивания нефтепродуктов на топливном блоке |

Без остановок |

Интеграция СРНВ с вагонными весами |

|

Участок взвешивания серы |

Без остановок |

Интеграция СРНВ с вагонными весами |

|

|

Участок взвешивания нефтепродуктов на маслоблоке |

Без остановок |

Интеграция СРНВ с вагонными весами |

|

|

Участок взвешивания перед установкой «ЭЛИН» на топливном блоке (два пути) |

С остановками |

Интеграция СРНВ с вагонными весами |

|

|

Участок взвешивания кокса |

С остановками |

Интеграция СРНВ с вагонными весами |

|

|

«Башнефть-УНПЗ» |

Участок перед эстакадой № 1 |

Без остановок |

Интеграция СРНВ с вагонными весами |

|

Участок перед эстакадой № 2 |

Без остановок |

Интеграция СРНВ с вагонными весами |

|

|

Участок перед эстакадой СУГ |

Без остановок |

Интеграция СРНВ с вагонными весами |

|

|

Участок перед складом серы |

Без остановок |

Интеграция СРНВ с вагонными весами |

|

|

ОАО «Уфаоргсинтез» |

Участок перед эстакадой слива сжиженных углеводородных газов |

Без остановок |

Интеграция СРНВ с вагонными весами |

|

Участок на пути № 12 |

С остановками |

Интеграция СРНВ с вагонными весами |

|

|

Участок на въезде на территорию предприятия |

Реверсивные движения |

Интеграция СРНВ с общей базой подвижного состава предприятия. Сигнализация «взвешен/не взвешен» |

Особенности реализации проекта

Для реализации этого масштабного проекта в качестве генерального подрядчика была привлечена компания ЗАО «Стандарт безопасности», выполнившая проектные, шеф-монтажные и пусконаладочные работы и обеспечившая поставку оборудования. Компания «Малленом Системс» выполнила поставку ПО СРНВ ARSCIS, его интеграцию в соответствии с техническими требованиями и пусконаладку. На определенных этапах для решения задач интеграции с весовым оборудованием или АСУ ТП привлекались их производители и разработчики. В частности, в данном проекте также участвовали ООО «Волга-Автоматика», ООО «Башнефть-Сервис НПЗ», ЗАО «КЕМЕК Инжиниринг», ООО «СИТРОНИКС Башкортостан» и др. Общую координацию и контроль работ всех подрядчиков в рамках данного проекта взяли ИТ-службы ОАО АНК «Башнефть».

Проект был успешно реализован в течение 2011 г. На 20 узлах коммерческого учета произведена аппаратная и программная интеграции с весовыми системами или АСУ ТП точечного налива эстакад (рис. 4). Еще одна система обслуживает контроль передвижения вагонов на въезде/выезде ОАО «Уфаоргсинтез». При выезде состава по каждому из вагонов уточняется информация о том, принадлежит ли этот вагон собственному ж/д парку предприятия, сопоставляется информация времени его въезда и операций по его загрузке. В случае «подозрительных» ситуаций происходит оповещение оператора, что позволяет выявлять возможные правонарушения со стороны персонала и выполнять их профилактику.

Рис. 4. Участок коммерческого учета на предприятии ОАО АНК «Башнефть» (на вертикальной балке навеса видны смонтированные телекамеры и осветитель)

Компанией «Малленом Системс» обеспечен автоматический вывод синхронизированных данных распознавания номеров вагонов с результатами взвешивания на автоматизированные рабочие места операторов. Также на каждом из четырех предприятий внедрения был создан интегрированный комплекс систем распознавания номеров вагонов с единой базой данных по каждому предприятию. Создана информационная оболочка со множеством различных функций: подготовка и печать отчетов, управление правами пользователей, взаимодействие с ПО верхнего уровня (информационные системы 1С, SAP) и т. д.

В общей сложности в интегрированных комплексах внедренных систем функционируют 84 IP-видеокамеры, 24 сервера, 25 автоматизированных рабочих мест.

Поскольку системы распознавания номеров вагонов должны функционировать в режиме 24 часа в сутки 7 дней в неделю 365 дней в году, в том числе в сложных внешних условиях, предъявляются серьезные требования к надежности и возможностям камер.

Для реализации данного проекта, пожалуй, впервые в российском нефтегазовом секторе экономики настолько масштабно были использованы камеры немецкой компании BASLER. Предпочтение было отдано IP-камерам Basler BIP2-1300c-dn. Выбор данной модели обусловлен следующими факторами:

- высокое разрешение (1280?960) — для возможности чтения мелких надписей и «трудночитаемых» номеров;

- возможность управления диафрагмой объектива — для обеспечения качественного изображения при значительном изменении внешних условий освещения;

- наличие режима день/ночь — переход в черно-белый режим при недостаточном уровне внешнего освещения для получения более качественных изображений;

- возможность установки фиксированного времени экспозиции и ограничения на время экспозиции — для исключения скоростного смаза при наблюдении номеров движущихся вагонов;

- широкие возможности по настройке передаваемого видеопотока — для оптимизации сетевого трафика/качества изображений;

- возможность синхронизации с внешним сервером времени — для однозначной привязки результатов распознавания/изображений к результатам взвешивания/налива каждого вагона.

Развитие проекта

По итогам эксплуатации внедренных автоматизированных комплексов коммерческого учета в 2012 г. был сформирован и реализован дополнительный перечень требований по развитию функционала ПО этих комплексов:

- Добавлена функция автоматического распознавания дополнительных полей: код страны, калибровочный тип, вес тары и грузоподъемность вагонов-цистерн. После автоматического распознавания этих данных оператор должен провести их визуальное подтверждение. Для этого предусмотрен вывод на монитор АРМ оператора изображений с видеокамер в достаточном для визуального распознавания формате.

- Серверное ПО СРНВ реализовано в виде служб Windows-программ без пользовательского интерфейса, которые автоматически загружаются после перезагрузки сервера.

- Вычисление массы нетто при расформировании составов (повагонной работе) выполнено в соответствии со спецификой работы железнодорожных участков по формированию, приемке и отгрузке продукции в вагонах. Программный интерфейс позволяет удобно обрабатывать вагоны-прикрытия и другие, не участвующие в отгрузке/выгрузке вагоны, формировать наборы груженых и порожних вагонов, работать одновременно не с одним, а с целым набором вагонов как с «тарой» и т. п.

Заключение

Технология и средства оптической идентификации вагонов развиваются и получают все большее распространение при решении задач контроля передвижения объектов подвижного состава на территории крупных промышленных предприятий и коммерческого учета сырья и продукции, перемещаемых железнодорожным транспортом.

Масштабный проект по комплексному внедрению системы распознавания инвентарных номеров вагонов ARSCIS в интеграции с системами повагонного взвешивания и АСУ ТП погрузки-разгрузки, выполненный в 2011–2012 гг. на четырех предпритиях ОАО АНК «Башнефть», позволил значительно повысить степень информатизации этого промышленного производства, эффективность и экономическую безопасность процессов коммерческого учета нефтепродуктов.

1 декабря, 2016

1 декабря, 2016 13 июня, 2017

13 июня, 2017 23 октября, 2018

23 октября, 2018